1硬化层深度检测方法

1、适用范围

(1)、渗碳和碳氮共渗有效硬化层(DC)A深度大于0.3mm的零件。

(2)、经热处理至最终硬度值后,离表面三倍于有效硬化层处硬度小于450HV的零件。

不能满足上述条件的钢件,经协议可另行确定有效硬化层深度。对于离表面三倍于有效硬化层处硬度大于450HV的零件,可采用比550HV大的极限硬度值(以25HV为一级)来测定有效硬化层深度。

2、技术规定

(1)、渗碳或碳氮共渗淬火后,有效硬化层深度,从零件表面到维氏硬度值唯550HV处的垂直距离。

(2)、测定硬度锁采用的检测力为9.807N(1kgf)

特使情况下,经协议,也可采用4.903N(0.5kgf)范围内检测力,或采用表面洛氏硬度计检测。

(3)、有效硬化层深度用字母DC表示,单位用mm,有效数字为小数点以后二位。

(4)、若采用其他检测力或其他极限硬度值时,则应在字母DC后指明。

3、试样及准备

(1)、硬化层深度测量应根据图纸要求,在图纸上指定的布维进行。

(2)、按规定,应在最终热处理后的零件横截面上测量

(3)、在垂直淬硬面上切取试样,切断面作为检测面。检测面应抛光成镜面,在切断和抛光过程中注意不因温度、变形等影响检测面的硬度。不可使检测面边缘形成倒角。

4、硬度检测

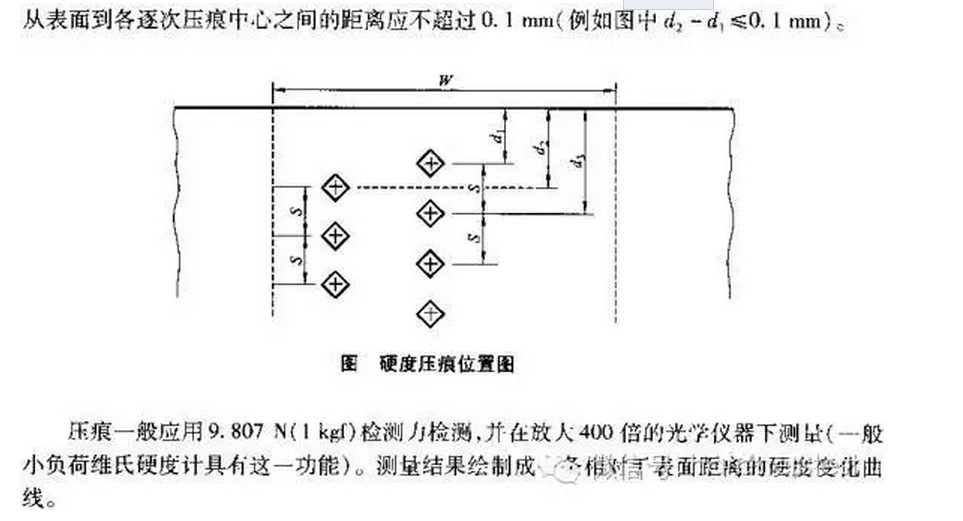

(1)、硬度压痕应在指定的宽度为1.5mm的范围内,沿与表面垂直的一条或多条平行线上进行。两相邻压痕间的距离应不小于压痕对角线的2.5倍。

(2)、结果处理根据绘制的每条曲线,可得知从零件表面到550HV处的垂直距离,如果这两个数值的差小于或等于0.1mm,则取他们的平均值作为有效硬化层深度;如果差值大于0.1mm,则应重复检测,核实准确数据。

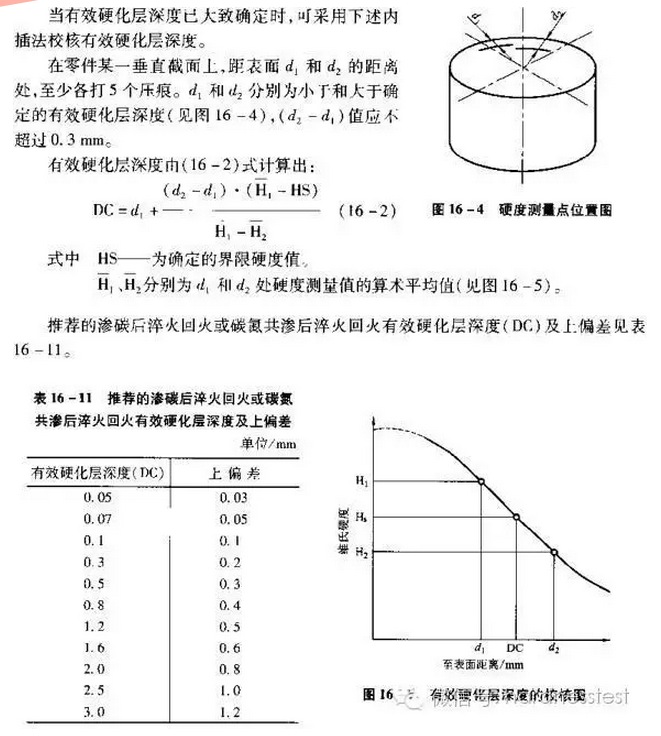

5、有效硬化层深度的校核

2表面硬度检测方法

渗碳后淬火回火和碳氮共渗后淬火回火的零件表面硬度,通常使以维氏和洛氏硬度表示。表面硬度的检测也可根据有效硬化层深度来选择合适的检测力进行测定。